반응형

SMALL

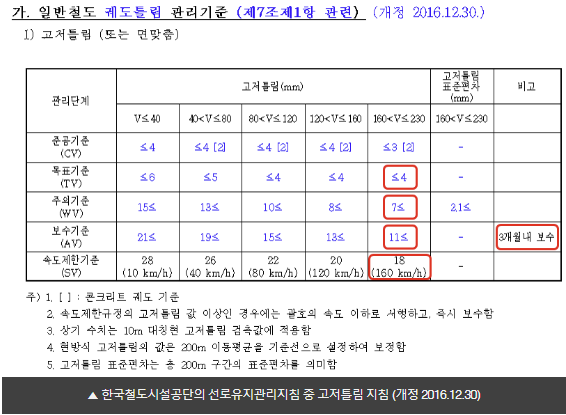

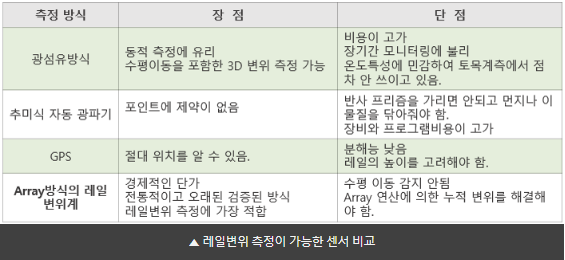

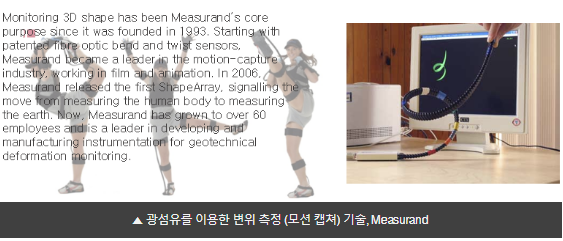

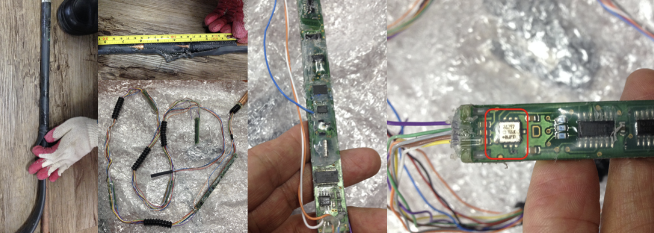

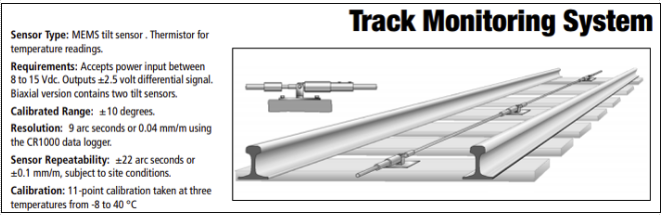

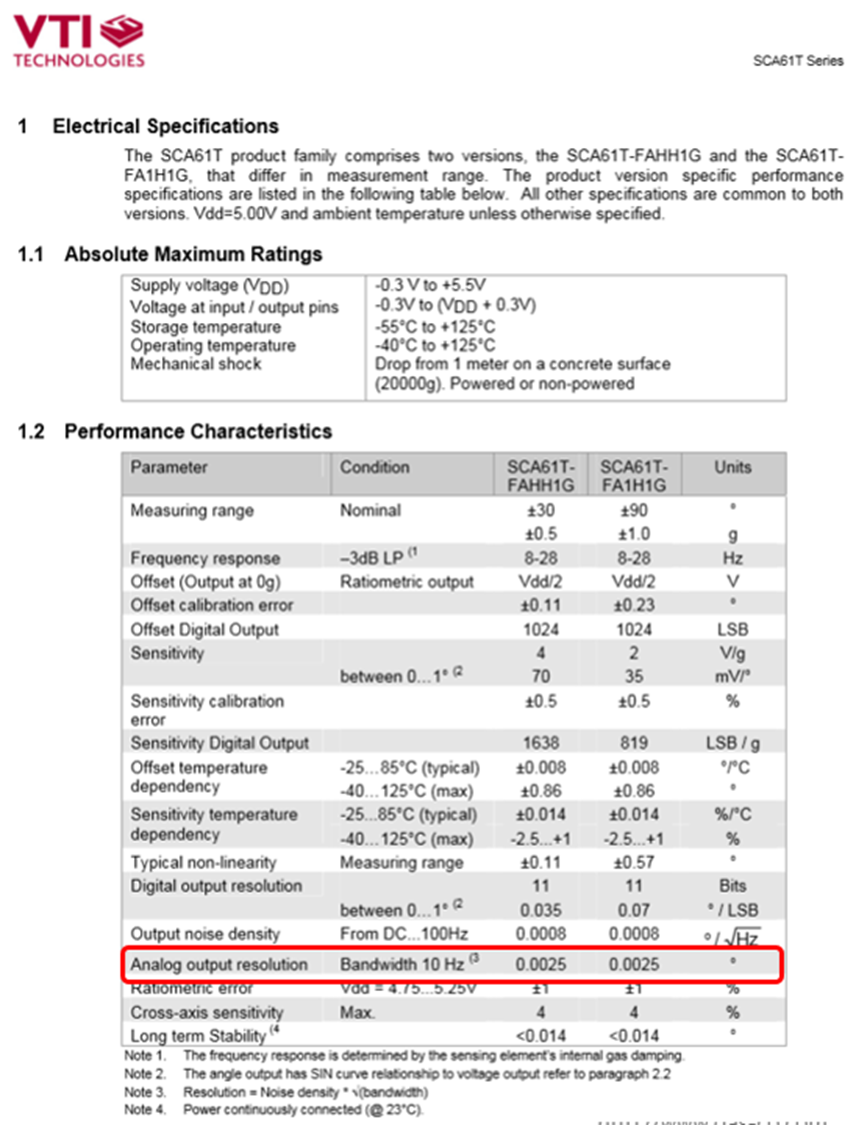

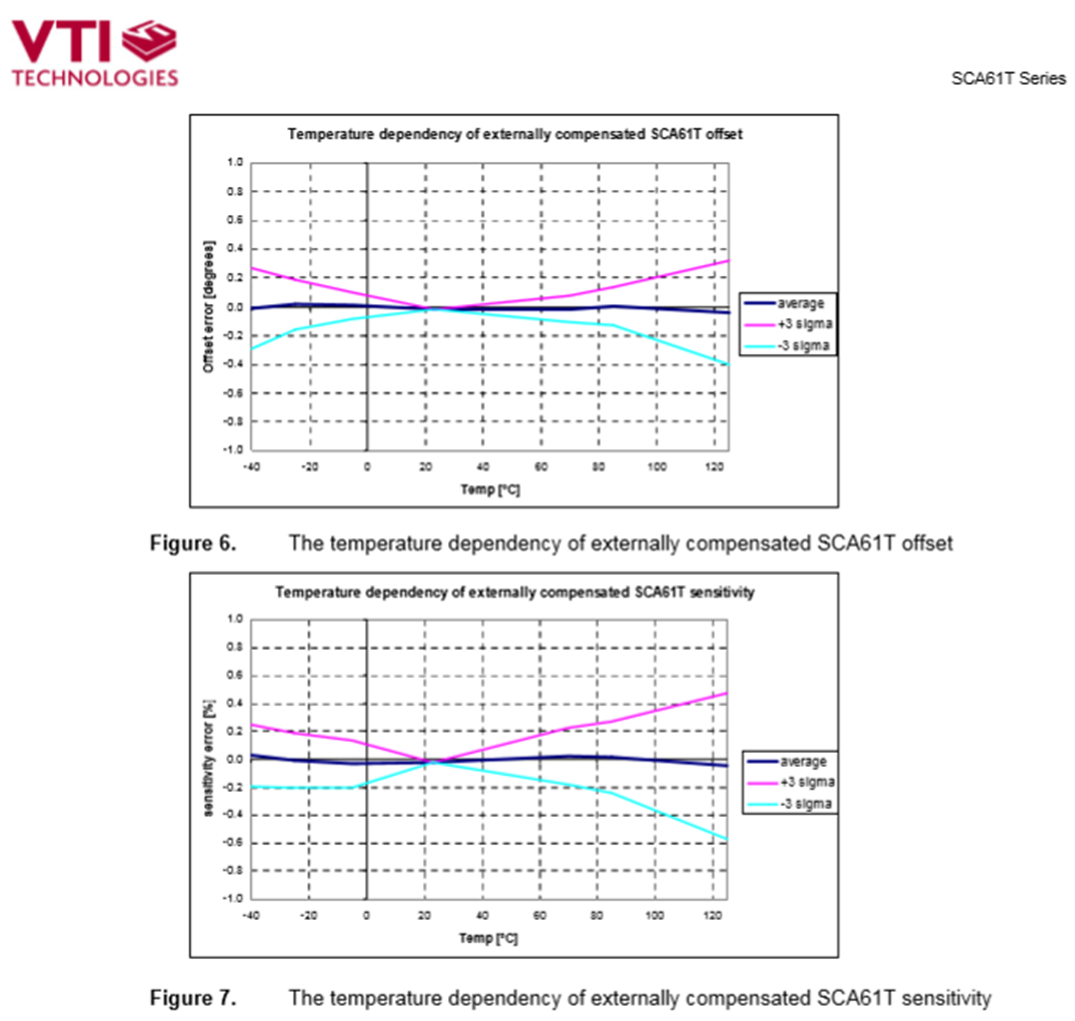

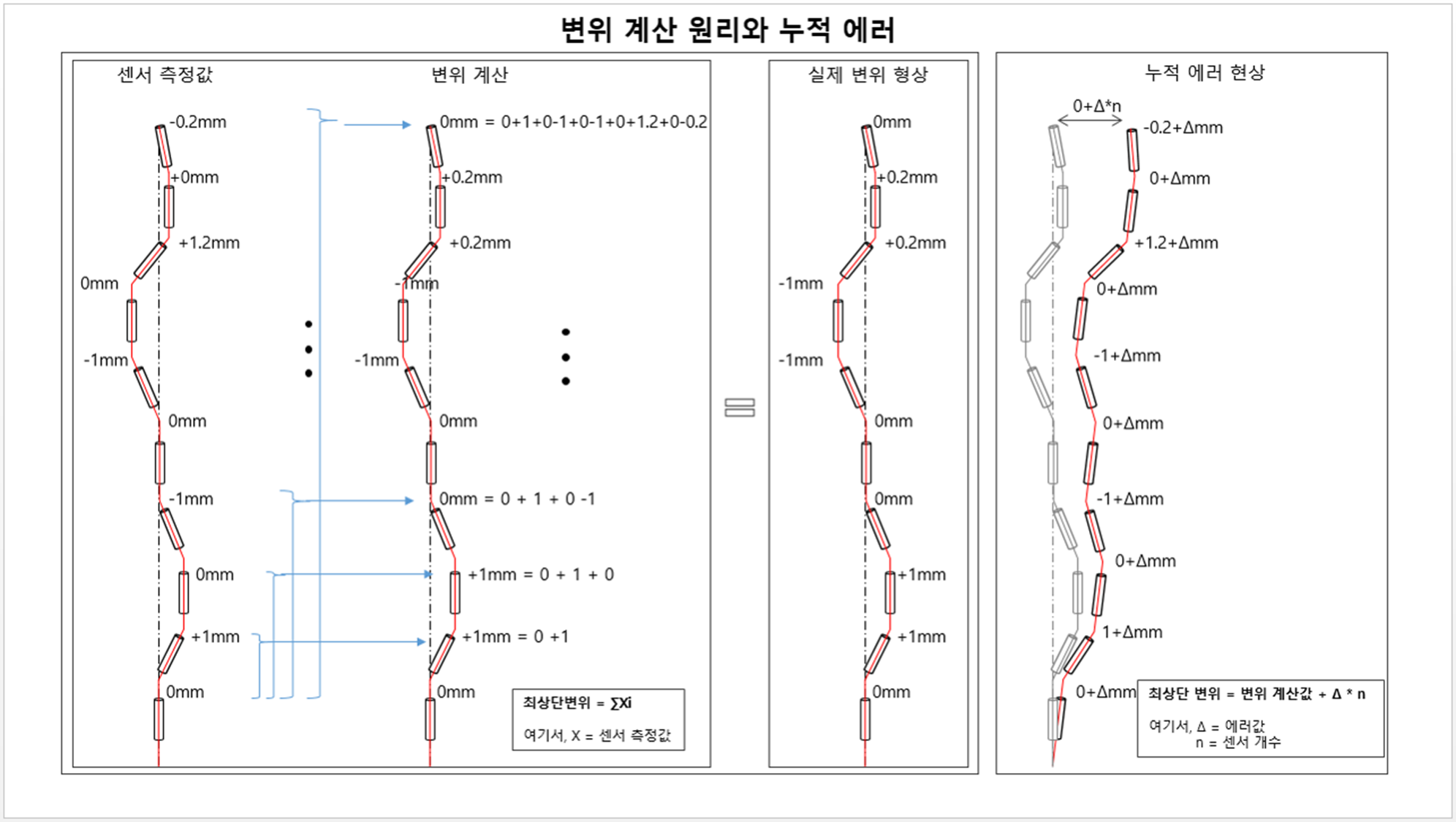

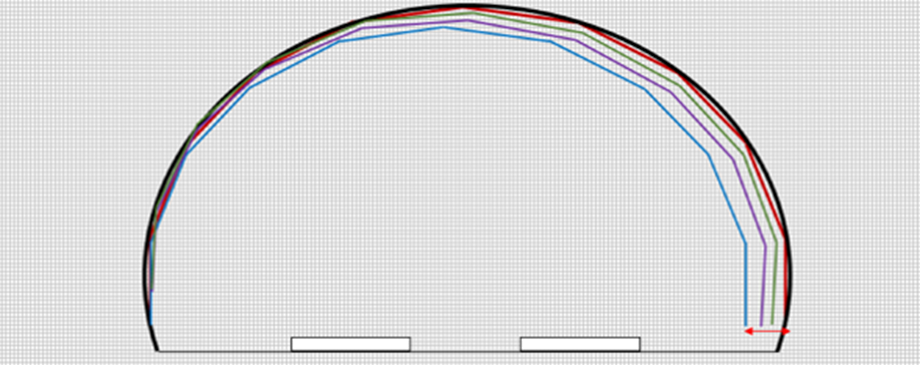

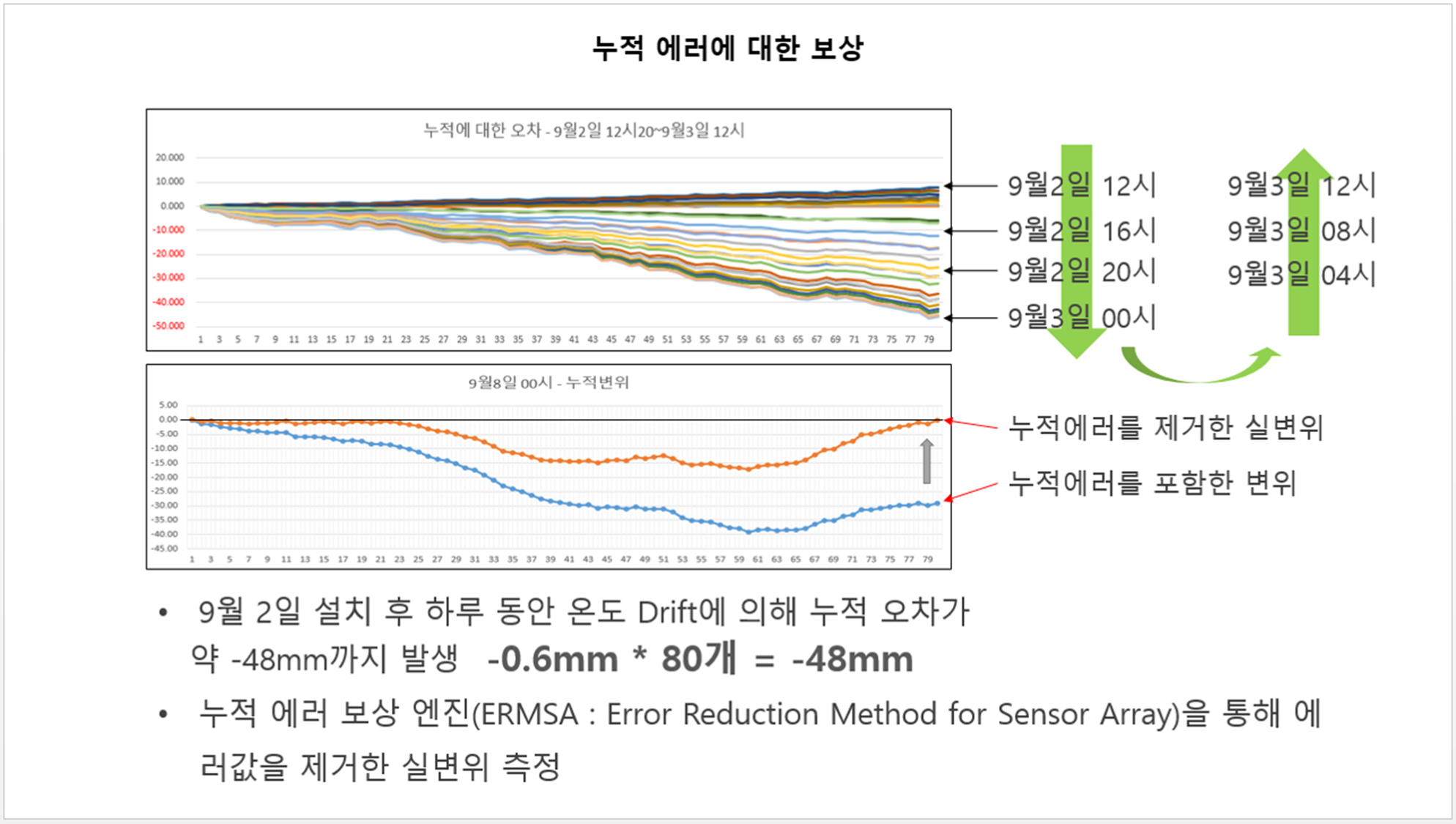

▲ 인도 열차 탈선 사고 현장 인도 우타르프라데시 주(州)의 칸푸르에서 30㎞가량 떨어진 루라역 인근에서 열차가 선로 옆으로 넘어져 있다. 이 사고로 최소 2명이 숨지고 28명이 다친 것으로 전해졌다. 사진=AFP 연합뉴스 위 사진처럼 우리는 종종 열차 탈선사고를 접한다. 열차는 수많은 사람을 한꺼번에 이송하는 운송수단으로 사고가 발생하면 대형사고가 될 수 밖에 없다. 이를 방지하기 위해 많은 안전관리를 수행하고 있는데, 특히 선로 주변이나 밑으로 공사를 할 경우 레일변위를 측정하여 안전한 운행이 되도록 해야 한다. 얼마전에 거래처에서 시공사에서 레일변위계 간격을 3M로 해 달라는 요청을 받았다는 연락이 왔다. 우리는 펄쩍 뛰면서 "말도 안되는 소리~" 라고 했지만, 시공사는 완강하게 요구한다고 했다. 경쟁 계측회사가 3M간격으로 해도 문제가 없다라고 했다는 거다. 정말 '맙소사~!' 이다. 우리나라의 레일변위 계측이 어떤 상황인지 단적으로 보여주는 예인 것 같다. 그럼 지금부터 왜 3M 간격으로 측정하면 안되는지 알아 보자. 우선 계측 관리기준이 중요한데 여러 현장에서 사용하는 관리기준의 근거는 한국철도시설공단의 선로유지관리지침을 따르고 있다. 하지만 이것도 현장마다, 업체마다 다르게 해석하고 다르게 적용하고 있는 것 같다. 그렇다 하더라도 기준이 있어야 관리가 되므로 가장 많이 사용되고 있는 기준을 보면 아래와 같다.  ▲ 한국철도시설공단의 선로관리 지침 중 고저틀림 지침 (2016.12.30 개정) 대부분의 선로옆 공사현장에서 선로유지관리지침 중에 목표기준이나 주의기준을 이용하여 관리기준을 정한다. 하지만, 그 정확한 의미와 레일변위계의 자동화 계측의 특성을 정확히 이해하고 관리기준을 정한 현장은 거의 없는 것 같다. 선로유지관리지침에 나와 있는 준공기준은 처음 준공당시의 기준이고 목표기준은 유지보수작업 후 기준값으로 4mm보다 적어야 한다. 그리고 주의 기준은 7mm 이상 고저차가 발생하면[10m 구간에서] 주의를 기울여야 하고, 11mm 이상 넘어가면 3개월 이내에 보수해야 한다. 그리고 18mm가 되면 즉시 속도를 160km/h로 제한하여 운행해야 하고 보수해야 한다. 여기서 주의 기준인 7mm는 ±3.5mm일까? 아니면 ±7mm 일까? 이것 또한 많이 혼동스러워 하는 것 같다. 고처 차를 얘기하는 것이므로 ±7mm가 맞을 것이다. 그래서 결론은 1차 관리기준을 ±7mm로 하고 2차 관리기준을 ±11mm로 해야 하고 2차관리 기준에 다다르면 보수계획을 세워 빠른 시일(3개월 이내) 내에 보수를 해야 할 것이다. 그리고 ±18mm가 되면 공사를 중지하고 즉시 조치를 취해야 한다. 지금까지 안전관리기준을 확인했으니 이를 관리하기 위한 방법으로 레일변위계에 대해 알아 보자. 여기서 말하는 레일변위계는 경사나 가속도(엄밀히 말하면 중력가속도)를 이용한 센서를 말한다. 경사나 가속도가 아닌 다른 방식의 센서로는 광섬유를 이용한 방식이나 자동 광파기 등이 있지만, 레일변위 측정으로는 적합하지 않다.  ▲ 레일변위 측정이 가능한 센서 비교 단적인 예로 캐나다의 Measurand社는 광섬유방식으로 변위 측정 기술로 시작하였지만, 그 기술은 사람의 동작 모션캡쳐용으로만 사용하고 토목용 변위 측정은 가속도 MEMS를 이용한 Array방식의 센서를 적용하고 있고, 터널, 사면, 댐 등 점차 적용 범위를 넓혀가고 있다.  ▲ Measurand社의 광섬유를 이용한 모션 캡쳐 기술. 토모계측용으로는 사용하지 않는다. Array방식은 Mems방식으로 개발되었다. 국내의 모든 토목 계측센서 제조회사에서도 MEMS 가속도센서나 경사센서를 이용하여 Array방식의 센서를 제조하고 있다. 하지만 이 방식의 센서의 가장 큰 단점이 누적에러에 대해서는 해결하지 못한 채, 지점변위라는 명목으로 실변위를 측정하지 않고 있어 안전관리가 우려되는 상황이다. 1차 안전관리가 ±7mm이라면 분해능은 최소 10배 좋은 0.7mm 이하여야 할 것이고 온도에 따른 변위도 절반이하인 ±3mm 이하는 되어야 할 것이다. 가장 많이 사용하고 검증된 방식인 어레이센서의 경우 변위계산은 L*sin(deg)로 계산한다. 여기서 L은 센서의 간격이고 deg는 각 센서의 변위각도이다. 예를 들어 0.1deg의 변화가 되었고 1m의 센서 간격이라면 1000*sin(0.1) = ±1.7mm가 나온다. 그렇다면 0.1도는 어느정도의 각도인가 상상해보자. 1M 막대의 수평이 0.1도 틀어져 있는것을 육안으로 확인할 수 있는가? 필자가 많은 경사센서를 개발, 교정하면서 겪은 경험으로는 육안으로 아무리 노력해도 0.5도를 맞추는 것은 힘들었다. 우리가 흔히 보는 보통 물수평계의 경우에도 수평이 맞아도 ±0.5도는 틀어진다. 만약 3M의 L을 가진 레일변위계라면 3000*sin(0.1) = ±5.1mm가 나온다. 온도 보상을 아무리 잘한다고 해소 0.2도 이내로 잡기는 쉽지 않다. 0.2도로 계산해보면 1m간격은 ±3.49mm, 3m 간격은 ±10.471mm가 나온다. 1차 관리기준이 ±7mm인데 그게 가능하겠는가? Measurand社의 경우 1m 이상의 제품은 제작하지도 않난다. 해외 굴지의 제품들 중에 소위 가장 잘나가는 제품을 보면 Measurand社의 SAA 제품으로 여겨진다. Measurand 보다 더 오래된 토목계측 센서 제조회사로는 DGSI, Roctest 등 여러 회사가 있다. 예전에 SAA의 내부 사진을 우연한 기회로 얻어 사용된 Mems와 내부 구조를 알아볼 기회가 있었다.  ▲ SAA 내부 사진 및 사용 Mems 사용된 Mems는 ADXL311 이라는 가속도 센서로 Analog Devices社 제품이다.  ▲ ADXL311 datasheet 데이터시트의 주요 사항을 보면 측정범위는 ±2g, 측정 축은 X/Y 2축 이다. 그리고 측정 감도는 174mV/g이고 이를 16bit AD를 하면 0.0000877g까지 분해가 가능하고 각도로 환산하면 0도 부근에서 약 0.005deg 분해능이 가능하다. 다음으로 중요한 사항은 온도특성이다. 온도특성을 보면 옵셋은 ±1.0mg/℃ 로 1년 온도차를 최대 50℃로 보면 ±50mg가 되고 이를 각도로 환산하면 2.866deg 가 된다. 앞서 말한바와 같이 0.2도만 달라져도 안되는데 무려 2.8도나 틀어질 수가 있다. 그럼 이 센서는 사용하면 안되는거 아닌가? 하지만 잘 사용한다. 어떻게 사용하는지에 대해서는 그들만을 방법이 있을 것이다. 뒤에 좀 더 설명 하겠다. 단, 1m 이상은 만들지 않는다. 그럼 여러 회사의 제품도 살펴 보자.  ▲ 해외 레일변위계 제품들 현재 외산중에 시공 중 계측에 가장 많이 사용되는 회사 중 D社의 경우 직접 개발 생산한 경사센서 중게 가장 고성능을 가진 코어 센서를 사용했었다.  ▲ D社의 수동형 경사계에 사용되었던 서보타입 경사센서.엄밀히 말하면 가속도 센서이다. 현재 D社의 경수 위 그림의 고정밀 서보타입 경사센서를 사용하지 않고 MEMS타입의 코어센서를 사용하고 있다라고 홈페이지에 나타나 있다. 사용되는 경사센서의 스펙을 보면 아래 그림과 같다.  ▲ D社의 레일변위계 자료 트렉모니터링시스템이라고 되어 있는 레일변위계의 자료를 보면 Resolution이 9arc seconds로 되어 있는데 이는 9/3600degrees = 0.0025degrees이다. 이 분해능의 경우 Murata社의 SCA61T 혹은 SCA100T 급이 사용되었음을 할 수 있다.   ▲ M社의 SCA61T 데이터시트. 아날로그 output의 분해능이 0.0025degrees 임을 알 수 있다. 0.0025degrees일 경우 1M 간격이라면 0.0436mm의 분해능이 된다. 전 세계적으로 MEMS의 성능이 많이 발전하고 있지만 대부분은 자동차용이거나 핸드폰용으로 사용되는 일반성능의 MEMS이고 토목용으로 사용되는 MEMS 중에서 가장 성능이 좋은 제품이 M社의 제품이다. 그래서 S社가 사용하는 MEMS는 십중팔구 M社의 제품일 것이다. 그럼 SCA61T의 성능과 레일변위계 길이 간격에 대해 살펴 보자.  ▲ M社의 SCA61T의 온도 특성자료 위 데이터시트에서 주목해야 할 부분은 온▲ M社의 SCA61T 데이터시트도 특성이다. 온도에 따른 옵셋 변화는 ±0.2도로 나타나 있다. 거기다가 온도에 따른 Sensitivity의 변화는 -2.5~1%로 되어 있다. Sensitivity는 각도에 따른 비율(%)로 되어 있으므로 우선 배제하고 옵셋 변화만 살펴보자. 레일변위계의 센서 간격이 1m라고 하면 1000*sin(0.2) = 3.49mm가 변하게 된다. 하지만 레일변위계의 간격이 3m이면 3.49의 3배인 10.48mm가 된다. 아무리 자체 온도보상을 한다고 하더라도 변위를 줄이는 것은 한계가 있다. 그리고 어레이 방식의 경우 배열연산을 해야 하기 때문에 누적에러를 제거해야 한다. 하지만 국내의 대부분의 제조없체는 누적에러 제거 기술이 없다. 그래서 비슷한 방식의 내공변위계도 끝지점이 가장 많이 변하는 현상이 나타나고 있다.  ▲ 배열연산 원리와 누적에러 현상  ▲ 터널 내공변위계의 누적에러 현상  ▲ 레일변위계의 온도 변화에 따른 누적 에러 현상 위 그림과 같이 80개의 레일변위계가 온도에 의해 각각 0.6mm만큼 변했다. 수치로만 보면 매우 작은 값이지만 배열연산을 통해 실변위로 환산하면 48mm로 나타난다. 이런 누적에러를 반드시 제거해야 한다. 어레이 방식의 연산 어려움을 해결하기 위해 많은 제조회사가 지점변위라는 명목으로 배열 연산을 안한다든지, 센서 간격은 3m로 하지만 관절길이는 1m 미만으로 드문드문 설치하여 계산은 1m를 적용하는 경우도 있다. 이는 모두 잘못된 계측으로 실변위와 전혀 다르다. 이런 경우 실제 위험한 수준의 변위가 발생할 경우 계측이 제대로 안되 큰 위험이 발생할 수 있다. |

반응형

LIST

'System' 카테고리의 다른 글

| LTE-Cat M1 모뎀 연결 최적화 방안 (0) | 2025.03.31 |

|---|---|

| 크레인, 고소작업차 등 중장비에 들어가는 각종 전자 기기들... (0) | 2025.03.17 |